我們團(tuán)隊(duì)每日晨會(huì)、每周品質(zhì)質(zhì)量總結(jié),團(tuán)隊(duì)與企業(yè)實(shí)現(xiàn)共贏,讓每個(gè)成員共享成果,共同擔(dān)當(dāng)

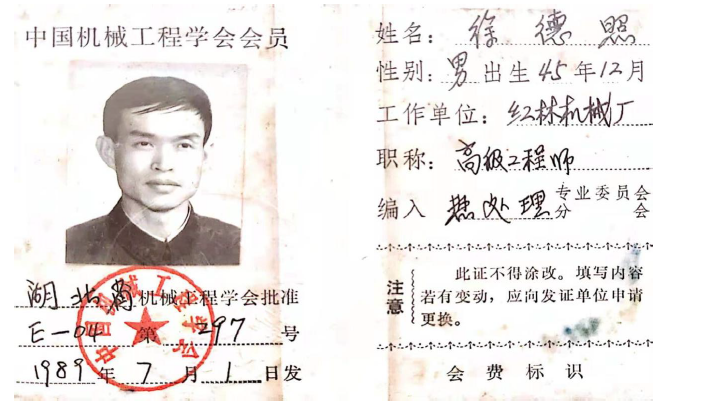

徐德照

男、漢族,1945年12月出生 , 江蘇無(wú)錫人。

1969年畢業(yè)于西安交通大學(xué)機(jī)械系,專修金相熱處理專業(yè),大學(xué)本科學(xué)歷,高級(jí)工程師。在航天科工集團(tuán)九院紅林機(jī)械廠供職32年,供職期間,先后獲取國(guó)家專利6項(xiàng)、航天部重大科技成果三等獎(jiǎng)、參與編制二遍國(guó)家標(biāo)準(zhǔn)以及發(fā)表論文10余篇。由于成績(jī)突出,于1991年,被香港新華通訊社特聘為技術(shù)顧問;1992年被選入《中國(guó)當(dāng)代發(fā)明大辭典》;1999年被選入中國(guó)熱處理協(xié)會(huì)編制的《中國(guó)熱處理》中的專家篇。

潘啟義

男,苗族,1980年1月出生,湖南武岡人。

2002年畢業(yè)于西安交通大學(xué)材料科學(xué)與工程學(xué)院,學(xué)士學(xué)歷,高級(jí)工程師。曾致力于大慶油田緩蝕劑的研究與開發(fā)、金屬材料與機(jī)械設(shè)計(jì)、金屬材料與熱處理的研究等。本人通過在企業(yè)的工作與學(xué)習(xí),從普通的工程師助理上升至工程師、高級(jí)工程師、技術(shù)總監(jiān)。

案例一:

在2003年,有一款飛機(jī)上用的滑塊,材質(zhì)為SUS440C,要求做氣體氮化。按當(dāng)時(shí)的技術(shù),在華南地區(qū)還沒有一家熱處理廠實(shí)能現(xiàn)這一工藝要求,我們通過反復(fù)試驗(yàn)驗(yàn)證,嘗試不同的催生劑以及催生劑的分配比例,率先突破技術(shù)攻關(guān)、得到客戶的一致好評(píng)。

案例二:

在2005年,為了解決一家鑄造廠的大型閥體(直徑1.6M,材質(zhì)5A)熱處理開裂與金相問題,我們通過改進(jìn)裝爐方式、優(yōu)化熱處理工藝,完全滿足了客戶的需求。

案例三:

在2010年,深圳福永一家鑄造廠,生產(chǎn)6款材質(zhì)為A356.2的產(chǎn)品,當(dāng)時(shí)無(wú)論通過什么樣的熱處理方式,都無(wú)法達(dá)到客戶要求(這一問題已經(jīng)困擾客戶兩年之久)。我們通過大量的數(shù)據(jù)論證,用時(shí)40天的時(shí)間,完全解決客人要求,為了這一問題,客人授權(quán)他們的工程經(jīng)理當(dāng)面致謝!

案例四:

在2013年,北京信標(biāo)培訓(xùn)公司特邀本人去江蘇無(wú)錫講解熱處理特殊工藝的開發(fā)與運(yùn)用,當(dāng)時(shí)得到國(guó)內(nèi)各地學(xué)生的一致好評(píng)。

案例五:

在2014年,為了解決東莞一家大型美資公司A3鋼材料滲碳內(nèi)孔變小與放大的問題,我們完全通過不同的熱處理方式控制產(chǎn)品內(nèi)孔縮小與放大,當(dāng)時(shí)完全解決了客人在機(jī)加工過程中因產(chǎn)品尺寸不一樣造成不良的問題。

案例六:

在2015年,東莞一家大型美資企業(yè),為了提高一款齒條的使用壽命,要求由原來(lái)的2.5萬(wàn)次的壽命提高到5萬(wàn)次。我們通過對(duì)客人的要求進(jìn)行分析,同時(shí)現(xiàn)場(chǎng)觀察客人的實(shí)際使用情況,對(duì)這一產(chǎn)品的材質(zhì)、工藝全面評(píng)估,最后得出方案:改變材質(zhì)與熱處理方式,修訂產(chǎn)品的熱處理技術(shù)要求,最終使客人的產(chǎn)品的使用壽命達(dá)到13萬(wàn)次以上。因這一技術(shù)突破,客人特別指定這款產(chǎn)品為免檢產(chǎn)品。

案例七:

在2015年,東莞一家大型美資企業(yè)在開發(fā)一款4檔開關(guān)時(shí),選用了幾種材料都無(wú)法滿足產(chǎn)品的韌性要求,我們也嘗試過很多的熱處理工藝,最后通過修改熱處理技術(shù)要求,我們采用復(fù)合熱處理方式,完全解決了客戶的這一需求。

案例八:

在2016年,珠海一家臺(tái)資企業(yè)為了解決機(jī)器人上面一款柔輪產(chǎn)品,當(dāng)時(shí)他們找遍了周圍的大型熱處理廠,無(wú)法解決,最后通過其他渠道找到我們。按照客人的要求,我們制定了幾套方案,最終花了4天的時(shí)間解決了這一難題。

案例九:

在2017年,東莞一家大型港資企業(yè)在生產(chǎn)一款通用汽車產(chǎn)品時(shí),其熱處理由一家日資廠生產(chǎn),但是他們一直達(dá)不到客人的技術(shù)要求,為了交貨,通用方面在不得已的情況下修改要求,以便出貨。當(dāng)客人找到我們時(shí),我們對(duì)產(chǎn)品的材料進(jìn)行分析,最后在對(duì)熱處理工藝、設(shè)備、冷卻介質(zhì)都進(jìn)行了嚴(yán)格要求,完全滿足了客人的需求。

案例十:

在2019年,一家深圳企業(yè)從以色列買了5臺(tái)加工導(dǎo)柱導(dǎo)套的機(jī)床,在不到3個(gè)月的時(shí)間里,5臺(tái)機(jī)床上的夾頭全部斷裂,而這種進(jìn)口的夾頭在國(guó)內(nèi)非常少,同時(shí)國(guó)內(nèi)的夾頭又達(dá)不到標(biāo)準(zhǔn)。客人準(zhǔn)備放棄這5臺(tái)機(jī)床的時(shí)候,找到了我們,我們通過調(diào)查分析,提出了夾頭的解決辦法,當(dāng)時(shí)為客人做了三十套夾頭,他們用到現(xiàn)在都還在正常作業(yè)。

案例十一:

2020年以來(lái),亞馬遜公司推出老產(chǎn)品用新材料、高標(biāo)準(zhǔn)等理念。幾乎在近半年時(shí)間內(nèi),沒有一家公司能解決其需求。在這種情況之下,客人通過多種渠道找到我們公司,我們從材料、機(jī)加工以及熱處理等角度進(jìn)行系統(tǒng)的分析,多次試驗(yàn)、調(diào)整工藝參數(shù),最終解決這-難題。

案例十二:

寶馬公司有-款新能源產(chǎn)品,對(duì)其硬度均勻性、尺寸、鈍化等要求非常高,從2017年年底開發(fā),-直沒有從根本上解決這些問題。但是,我們從2020年4月份接手通過大量的數(shù)據(jù)分析,反復(fù)調(diào)整工藝參數(shù),最終的次月中旬就解決這一系列的問題,為客戶的批量生產(chǎn)完全掃清了障礙。